石墨轴承从设计到生产的细节流程

石墨轴承从设计到生产的细节流程

高纯石墨油润滑轴承是用粉末冶金方法制造的,为了增加滚动轴承的负荷,在新型黄铜高纯石墨油润滑轴承中加入了粉丝。实际制造方法是选用粒度小于175μ m的黄铜铝合金粉和粒度小于85μ m的粉条,加入少量汽油或汽车机油制成复合物,加入粒度小于75μ m的鳞片状润滑油、二硫化钼等。混合后,选择冷压制坯料,在780-895℃煅烧。其他黄铜高纯石墨含油轴承的制造工艺与左右轴承基本相同,包括选料、混料、压制、煅烧、成型。一般黄铜高纯石墨轴承含油基本参数为:假比5.5g/cm3-6.0g/cm3,轴向压碎抗压强度通常不小于2.5N,20号汽车油体积浸油率不小于15%。

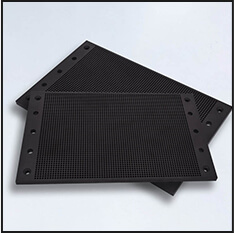

高纯度石墨嵌入轴承有两种制造方法。一是铸造法,将已经生产加工好的几何图形规格的高纯石墨导轨滑块,按设计理念铺满铸造模具,再用熔融金属液浇铸,再加工制造出超过要求规格的产品。二、在金属板上,按照必要的分选方法,先制作加工一些孔,然后将高纯石墨、二硫化钼、粘合剂按必要的比例混合均匀,制成润滑液,干燥后固定在孔内。高纯石墨轴承在生产加工后,抗拉强度和线膨胀系数通常由不锈钢制成。如M551,高纯石墨承载负荷50MPa,使用温度500C,PV值5MPa.m/s,适用于低速比/轻负荷场所,对粉尘污染等极端自然环境适应性强。

石墨原料结构的多样性来源于碳与碳原子之间离子键的多样性,这也说明了碳原料的可设计性。高纯石墨由于其生产工艺和原料的可设计性,呈现出设计和制造所必需的室内空间,进而可以生产出不同特性的高纯石墨轴承,适用于各种技术标准和自然环境。

当PV值超过各种原材料的规定值时,会造成异常升温和损坏。通常设计理念要预留容量,参考PV值应为规定值的50%-70%。在具体工作中,由于自然环境的不同,石墨轴承的运行可分为干式运行和湿式运行。在干运转条件下,高纯石墨轴承的许用大载荷受到石墨轴承抗压强度和许用破坏速度的限制。容许的大角速度受到滚动轴承摩擦表面产生的热量的限制。然而,石墨轴承材料、轴和石墨轴承表面生产和加工条件、载荷、速度和周围材料的标准危及损坏速度。在干运转条件下,石墨轴承的允许PV值立即受到滚动轴承材料的危害,高温下的允许PV值必然比超低温下小得多。当滚动轴承浸在液体中或被液体溅起时(湿式运转),其摩擦和损坏可大大减少。由于液体可以帮助耗散摩擦产生的热量,高纯石墨轴承的允许PV值将进一步提高。在特定标准下,湿态运行的允许PV值将比干态运行高出近1000倍。

高纯石墨轴承的设计概念类型有圆柱形、圆柱形代替凸台、环形和独特型。但考虑到高纯石墨轴承的抗压强度,碳素滚动轴承的厚度必须大于金属滚动轴承。厚度应为公称直径的1/5-1/7,最小约3mm,滚动轴承长度约为公称直径的2倍。滚动轴承运转时,温度会升高,运转间隙可根据轴和滚动轴承的热变形来决定,一般为轴径的0.3%左右。

高纯石墨碳轴承的制造加工工艺与其他碳工艺品基本相同。整个基本加工过程包括:原料选择、原料归一化处理、原料粉碎、筛渣分级、粒状和粉状原料调味、粘结剂选择、搅拌、揉捏、碾压、研磨成粉抑制成型、烘烤、石墨制品人工合成、高纯石墨溶液、预浸泡、机械加工制造等。为了提高某些高纯石墨轴承的冲击韧性和抗冲击性,需要对金属材料(如锑、铜、铅等)进行预浸。),最后超过规定的技术特性,再进行机械加工,将其制造成规定的几何规格。